01 Dic CONEXIONES DE ACERO SOLDADAS

Otras Publicaciones de la Semana:

.

| Ing. MARIO ABRAHAM MONTAÑO MOLINA 1 de diciembre de 2021. Hermosillo, Sonora, México. |

Al hablar de conexiones de acero soldadas sabemos que estamos tratando con un tema sumamente extenso e interesante, que es la SOLDADURA. Esta rama de la ingeniería aborda demasiadas industrias y aplicaciones, desde soldar una terminal electrónica de un celular hasta soldar una tubería que transporta petróleo a 100 metros de profundidad bajo el mar.

Como nosotros desde el inicio delimitamos nuestro análisis a las estructuras de edificación en acero, nos enfocaremos en analizar un panorama general de ese tipo de conexiones soldadas.

Dejando de lado las condiciones de apoyo de los elementos de conexión, debemos tener en cuenta que cada pieza que va a soldarse debe cumplir con una normativa la cual nos dará la pauta para poder estandarizar nuestros procesos y llevar un control de calidad adecuado en cada uno de nuestros proyectos. En este caso trabajaremos con la normativa de AWS (American Welding Society). Particularmente nos enfocaremos en el código AWS D1.1. que es el mas utilizado para soldadura en edificación de estructuras metálicas.

Primeramente, es importante definir que para nuestras conexiones existen varios tipos de alcance en la penetración de la soldadura:

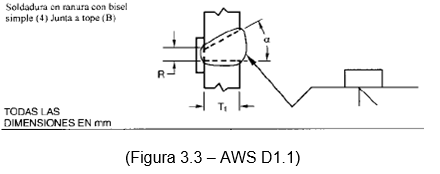

CJP (Complete Joint Penetration): Soldaduras de penetración completa. En este tipo se considera la unión de las piezas en su totalidad, conformado un solo elemento dándole continuidad a todo el espesor del mismo. También se les identifica en algunos casos como soldadura de ranura.

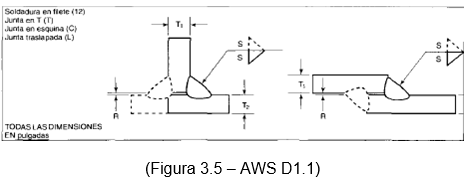

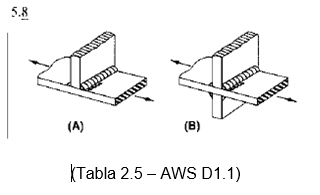

PJP (Partial Joint Penetration): Soldaduras de penetración parcial. Este tipo considera que la soldadura no genera una continuidad completa en el espesor del material. Entre este tipo de soldaduras se encuentra la soldadura de filete, como se muestra en las siguientes figuras.

Para extender mas a fondo las definiciones precisas que se mencionan en este artículo se recomienda consultar el código AWS 3.0 que trata sobre los términos y definiciones utilizados en la soldadura.

Existen también otros tipos de soldaduras de penetración parcial, como son las soldaduras de tapón, soldadura de pernos, entre otras que no entran en el alcance de esta publicación.

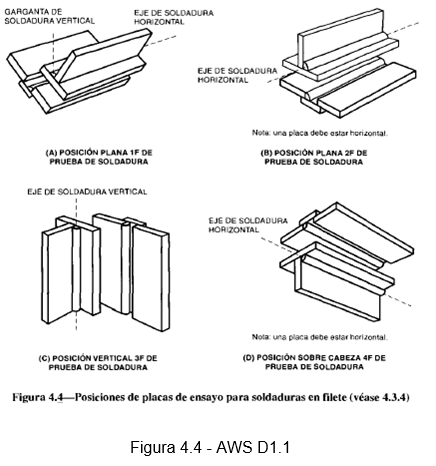

A su vez, existen distintos tipos de posiciones para soldar. Es natural que en las soldaduras aplicadas en taller casi siempre podemos acomodar la pieza para tener una posición cómoda, pero en campo el soldador tiene que hacer la aplicación a como lo requiera el proyecto.

A continuación, se muestran imágenes de las posiciones para soldar con las que un soldador tiene que lidiar, tanto de ranura (CJP) como de filete (PJP) con las cuales se califica a los soldadores para determinar si son aptos para la aplicación de soldadura en la posición necesaria.

Es importante mencionar que todas las juntas soldadas, ya sea en taller o en campo tienen que ser aplicadas por un soldador que tenga la destreza y capacidad suficiente para hacer el trabajo correctamente. En el capítulo 4 del código AWS D1.1 se explica el procedimiento que se debe llevar a cabo para la calificación tanto de soldadores como de los procesos de soldadura (PQR, WPS, etc).

Existen también varios procesos con los cuales se puede aplicar la soldadura, la elección del mismo la hace el ingeniero calculista, quien lo determina basado en los factores locales, disponibilidad de mano de obra, disponibilidad de insumos, normativa aplicable, precalificaciones, entre otros factores.

Por mencionar algunos procesos que se utilizan más comúnmente para edificación están los siguientes, así como también se menciona el código correspondiente a cada uno de ellos para su consulta.

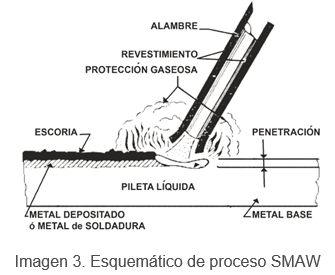

SMAW (Shielded Metal Arc Welding) Soldadura de electrodo revestido. Códigos AWS A5.1 ó AWS A5.5

GMAW (Gas Metal Arc Welding): Soldadura con Alambre Sólido. Códigos AWS A5.18 ó AWS A5.28 ó AWS A5.36.

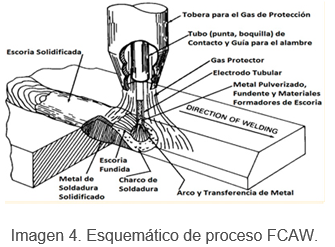

FCAW (Flux Cored Arc Welding): Soldadura con alambre de Núcleo Fundente. Códigos AWS A5.20 ó AWS A5.29 ó AWS A5.36.

SAW (Sumerged Arc Welding): Soldadura de Arco Sumergido. Códigos AWS A5.17 ó AWS A5.23.

GTAW (Gas Tugsten Arc Welding): Tambien conocida como TIG (Tugsten Inert Gas). Soldadura con electrodo de Tugsteno. Códigos AWS A5.18 ó AWS A5.28.

El proceso más común es SMAW (soldadura de electrodo revestido) debido a la versatilidad que tienen los electrodos para soldar en distintas posiciones, el transporte y la disponibilidad de los mismos. Las limitantes es que se genera un desperdicio muy grande de electrodos (30 – 40 %), así como el rendimiento del soldador comparado con otros procesos.

Es también común en cierto tipo de obras utilizar el proceso FCAW (Soldadura con alambre con núcleo fundente) debido a que en este proceso no se requiere gas de protección y no se genera tanto desperdicio como en el proceso SMAW y el rendimiento del soldador se incrementa debido a que no se está cambiando constantemente el electrodo. Las desventajas de este proceso es que la fuente de alimentación de alambre de electrodo no puede estar tan alejado del punto a soldar debido la longitud máxima de la antorcha, y puede llegar a representar una carga para el soldador el lidiar con el maletín de la soldadura ya sea en alturas o zonas donde no hay mucho espacio. También es un proceso más costoso que el SMAW en parámetros del precio por kilogramo de soldadura

Hablar de aplicar la soldadura en campo con los procesos GMAW, SAW y GTAW no es muy común, debido a las condiciones óptimas en las que tiene que encontrarse el lugar para realizar el proceso, sobre todo por la utilización de gases de protección. Es por eso que son utilizados más comúnmente en taller.

Es importante también tomar este tipo de condiciones a la hora de especificar el proceso con el cual queremos que se suelde nuestro proyecto.

Otro de los puntos importantes a como análisis antes de definir una conexión es la posición de la soldadura que mencionamos anteriormente.

Normalmente cuando fabricamos en taller es fácil estar volteando la pieza para tener una posición cómoda para aplicar la soldadura, siempre buscando las posiciones 1G,1F ó 2F. Pero para las soldaduras de campo casi nunca es posible voltear los elementos, realmente el que tiene que acomodarse es el soldador.

Entre más incómoda es la posición, más destreza tiene que tener el soldador para lograr la aplicación correctamente, lo que incrementa el riesgo de que las soldaduras presenten indicaciones no aceptables, por lo que es importante para el ingeniero calculista tomar en cuenta las posiciones de aplicación y tratar en lo posible de especificar posiciones cómodas para el soldador.

Entrado más a profundidad en el tema de los criterios a tomar en cuenta en las conexiones soldadas me parece muy importante mencionar varios de ellos los cuales pudieran ser de ayuda a la hora de tomar decisiones con las opciones de conexiones soldadas que podemos elegir.

Unos de los factores más importantes a tomar en cuenta es la disponibilidad de mano de obra. Al tratarse de un proceso “manual” dependemos totalmente de las habilidades y disponibilidad del soldador.

Supongamos que tenemos un proyecto en el cual se hará la fabricación de todas las piezas en taller y el montaje se realizará en un pueblo muy alejado de la ciudad. Los mas probable es que en el pueblo no exista gran cantidad de mano de obra calificada para realizar las soldaduras en campo y haya que trasladar a los soldadores desde otra ciudad pagando viáticos, estancia, comida, etc.

Bajo ese precedente pensaríamos en realizar la mayor cantidad de soldadura posible en taller para que en campo sea más rápido el montaje. Esto solo puede hacerse hasta cierto punto porque se elevarían los costos de transporte ya que al ir las piezas los mas armadas posibles, es más difícil acomodar y estibarlas, por lo que el transporte no podrá cargar gran cantidad de elementos. También por otro lado el reglamento de tránsito ya sea en vialidades como en carreteras tiene limitaciones de carga y dimensiones, con las cuales tenemos que cumplir.

En este punto es cuando el calculista puede proponer distintas soluciones ya sea para abaratar costos y/o agilizar los procesos de fabricación y montaje.

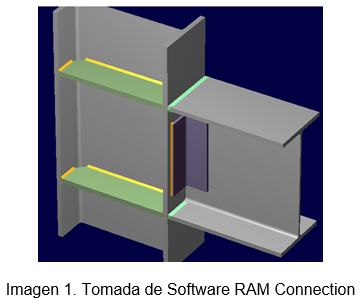

A continuación, mostraremos dos tipos de conexiones soldadas con las cuales analizaremos algunos criterios.

Como se puede ver en la imagen, para hacer este tipo de conexión en una estructura es necesaria la aplicación de soldadura en los patines superior e inferior de la viga. Toda esta soldadura se tendría que aplicar en campo.

La soldadura de los patines tendría que ser de penetración completa (CJP) en posición 1G para darle continuidad a momento a los atiesadores los cuales resistirán los esfuerzos y evitarán que en algún momento pueda presentarse una falla local en el alma de la columna.

También es necesario aplicar una soldadura de filete para la conexión a cortante del clip en el alma de la viga. Esta es una soldadura de filete en posición vertical 3F.

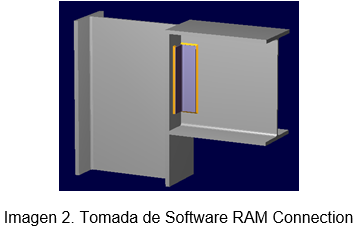

A continuación, analizaremos la siguiente imagen que es de una conexión columna-viga articulada:

Esta conexión requiere soldadura del clip que sale de la columna al alma de la viga. La aplicación es de una soldadura de filete en posición 3F.

Como podemos analizar en ambos casos, sabemos la cantidad de soldadura que se tiene que aplicar en campo.

En el primer caso de la conexión empotrada, se requiere aplicar mucha mas soldadura que en la conexión articulada, por ende, este tipo de conexión requiere mas tiempo de aplicación, mayor habilidad del soldador, mayor cantidad de ensayes no destructivos y en general mayor costo que la soldadura de la conexión articulada.

Lo anterior no quiere decir que debemos utilizar muchas conexiones articuladas para reducir tiempos o costos, lo importante es analizar donde y cuando podemos utilizar este tipo de conexiones para poder hacer eficientes los procesos.

Definitivamente las conexiones empotradas son muy importantes en todas las estructuras, así como los son las articuladas, por lo que el ingeniero calculista tiene un campo de acción en el cual puede jugar con las condiciones de apoyo para poder en algún punto disminuir costos obviamente sin poner en riesgo la integridad de la estructura.

Tal como es un factor la distribución de las condiciones de apoyo de las conexiones, también tenemos como factor la cantidad de soldadura que se tiene que aplicar y en que posiciones, los cuales son factores fundamentales a tomar en cuenta cuando estamos diseñando nuestros proyectos ya que una simple especificación que elijamos puede traducirse en un fuerte incremento de costos o tiempo que pudo haberse evitado.

En conclusión, las conexiones soldadas son un recurso muy importante utilizado para la construcción actual y son muy utilizadas sobre todo en esta región sonorense, por lo que es imprescindible realizar todas las etapas y procesos basándonos en las normas aplicables, desde el diseño hasta la inspección de cada cordón para lograr la seguridad e integridad de nuestras estructuras.

La destreza del ingeniero calculista es primordial para la optimización de recursos en el proyecto. Muchas veces en la etapa de diseño no se le da la atención necesaria a las conexiones debido a que no representan un volumen muy grande en kilogramos como lo son los elementos principales, pero considero que son tan o más importantes.

Como lo comenté al principio, el tema de la soldadura es sumamente extenso como para tratarlo en un artículo de estas dimensiones. La finalidad de éste es simplemente dar un panorama general de conceptos, normativas y algunos criterios que son de ayuda para la toma de decisiones en nuestros proyectos.

Ing. MARIO ABRAHAM MONTAÑO MOLINA

Ingeniero Civil egresado de la Universidad de Sonora, con estudios de posgrado de Maestría en Estructuras en la Universidad La Salle Noroeste. Miembro del Colegio de Ingenieros Civiles de Sonora. Director Responsable de Obra DGDU/DRO-263 ante el Ayuntamiento de Hermosillo. Capacitador acreditado CYPE. Empresario.

Linkedin: https://www.linkedin.com/in/joaquin-bojorquez-a-04b2bb43/

- Se permite el uso, distribución y difusión del contenido publicado en http://consejoincide.org/ toda vez que se cite la fuente, al autor, se vincule al artículo en nuestro sitio web y se mantenga la intención del contenido.